设计上改进和从生产中控制缺陷,提高手控器的环境适应能力和技术成熟度水平,降低手控器在使用过程中发生故障的概率。同时在一定程度上能够保障产品上市后的质量与可靠性,减轻售后维修保障负担,提高客户满意度。

设计上改进和从生产中控制缺陷,提高手控器的环境适应能力和技术成熟度水平,降低手控器在使用过程中发生故障的概率。同时在一定程度上能够保障产品上市后的质量与可靠性,减轻售后维修保障负担,提高客户满意度。

关键词:手控器;可靠性强化试验;试验方案;故障模式;故障机理

中图分类号:TJ06;TB114.3 文献标识码:A 文章编号:2096-4706(2019)19-0028-07

Abstract:In this paper,the hand controller of a system is taken as the research object,and the corresponding reliability intensification test plan is developed. According to the corresponding test plan,the gradually increasing typical environmental stress is applied to the opponent controller,and the hand controller defect is excited to be the detected faults,through the analysis of fault modes and fault mechanisms,improve the design and control defects from production,improve the environmental adaptability and technical maturity level of the hand controller,and reduce the failure probability of the manual controller during use. At the same time,it can guarantee the quality and reliability of the products after the market is released to a certain extent,reduce the burden of after-sales maintenance and improve customer satisfaction.

Keywords:hand controller;reliability enhancement test;test plan;failure mode;failure mechanism

0 引 言

可靠性强化试验是指通过系统地施加逐步增大的环境应力和工作应力,激发和暴露产品设计中的薄弱环节,以便改进设计和工艺,提高产品可靠性的试验[1-4]。可靠性强化试验的目的是使产品设计更为可靠。基本方法是通过施加步进应力,不断地加速激发产品的潜在缺陷,并进行改进和验证,使产品的可靠性不断提高,使产品环境适应能力也得到提高[5-8]。可靠性强化试验也是一种激发故障的试验,它将强化环境引入到试验中,能够解决传统的可靠性试验时间长、效率低、费用高等问题[9,10]。如今,可靠性强化试验在我国被广泛运用于航空航天、船舶、手机等电子行业,并取得了良好的效果[3,11,12]。

本文根据手控器的组成与结构特点,詳细制定了可靠性强化试验方案,并对手控器开展可靠性强化试验分析。根据可靠性强化试验结果,对手控器进行故障定位与故障机理分析,为后续改进设计、消除缺陷来提高产品固有可靠性提供强有力的保障,同时在一定程度上能够保障产品上市的进度、缩短产品的研发周期,降低产品研发成本。

1 受试产品介绍

1.1 受试产品功能介绍

受试产品为某系统的手控器,该手控器的主要功能为:实现射野灯、测距灯、激光灯和室灯的乒乓操作;实现加速器各运动轴的速度控制;实现加速器各运动轴的双向到位控制。受试样机功能框图如图1所示。

1.2 环境技术条件

根据厂家提供的手控器规范,其规定的环境技术条件为:工作温度范围:15℃~30℃;贮存温度范围:10℃~ 55℃。

1.3 受试产品技术状态

手控器按程序已完成联调和检验,并符合检验技术条件要求。

1.4 受试产品数量和组成

手控器具体由外壳、MCU板和控制板组成,产品组成清单如表1所示。试验投入1套样机开展相关测试。样品组成三维图如图2所示。

2 手控器可靠性强化试验的方案设计

通过对手控器内部组成单元的分析,明确其工作温度范围,制定其可靠性强化试验的试验顺序及各步骤间的相互关系如图3所示。

2.1 低温步进应力试验

实验前准备:受试样品在实验室环境下稳定后;通断测试:3次,进行功能性能测试,并记录原始数据;温变速率:10℃/min;起始温度:5℃;低温步进温度:5℃、 -5℃、-10℃、-15℃、-20℃、-25℃、-30℃;每个温度台阶包括手控器温度稳定时间与测试停留时间,共60min,具体包括在30min处开展通断电测试:3次,开展功能性能测试,并记录原始数据;通电时间:每个台阶后30min,其他状态断电;低温步进应力试验终止条件:以-30℃为低温步进试验结束温度,或者已经找到手控器的低温工作极限。低温步进应力试验的应力施加如图4所示。

2.2 高温步进应力试验

实验前准备:受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据,试验过程全程通电;温变速率:10℃/min;起始温度:35℃;高温步进温度为:35℃、50℃、60℃、70℃、80℃、85℃;每个温度台阶包括手控器温度稳定时间与测试停留时间,共60min,具体包括在30min处开展通断电测试:3次,开展功能性能测试,并记录原始数据;高温步进应力试验以85℃为高温步进试验结束温度,或者已经找到电源系统的高温工作极限。高温步进应力试验的应力施加如图5所示。

2.3 温度循环应力试验

实验前准备:受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据;高低温极限温度低一级,设定高温80℃,低温-25℃;暴露时间:30min;温变速率:10℃/min;循环周期:5个循环;测试状态:高温全过程通电,在15min处开展通断电测试:3次,开展功能性能测试,并记录原始数据,高温结束时断电;低温在20min处开始通电,进行通断电测试:3次,开展功能性能测试,并记录原始数据;温度循环应力试验的应力施加如图6所示。

2.4 湿热步进试验

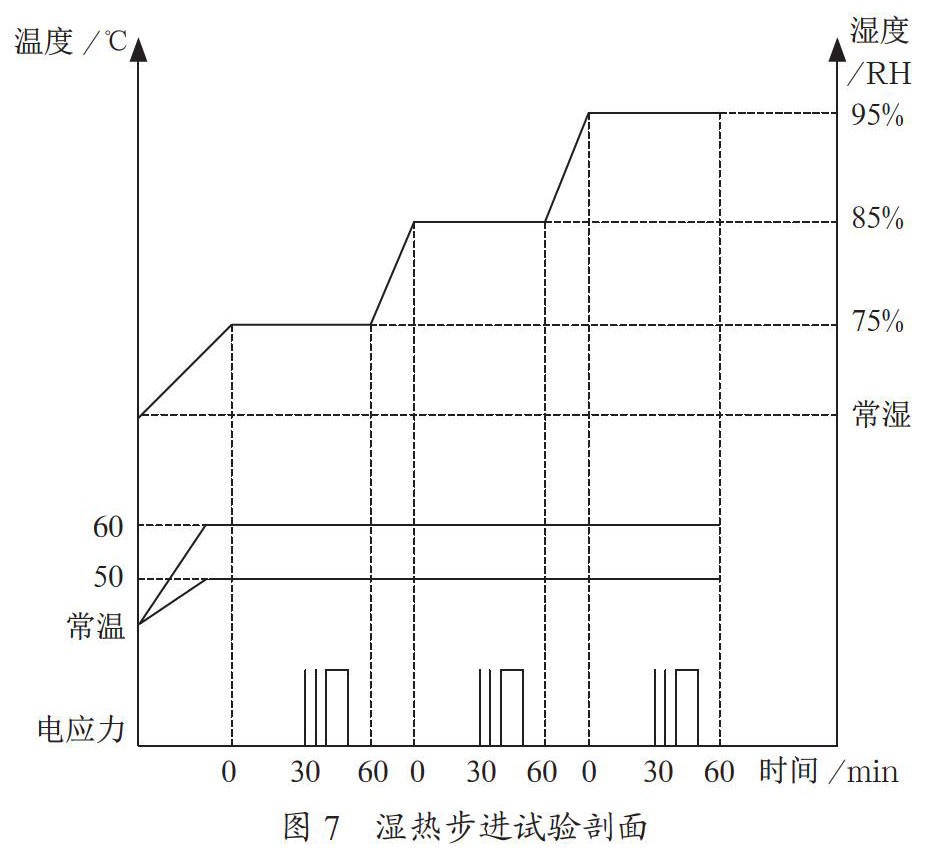

湿热步进应力试验的应力施加如图7所示。

实验前准备:在不影响受试样机的功能及性能的情况

下,尽量将受试样机的密封盖板或外壳取下,受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据,试验过程全程通电;起始温度:50℃,起始湿度80%RH;步进温湿度:50℃,75%RH、50℃,85%RH、50℃,95%RH、60℃,75%RH、60℃,85%RH、60℃,95%RH;温度变化速率不小于10℃/min,湿度变化速率以试验箱最快速率进行。每个温湿度台阶保持1小时。受试样机达到温湿度稳定后,经历保持时间后,进行3次启动检测以考核其在高温条件下的启动能力,然后对受试样机进行功能及性能检测,测试完毕后断电。温湿度步进应力试验终止条件:研发方可根据自身要求确定高温步进应力试验终止条件,或者找到产品的高温工作极限(包括直接找到或者通过找到产品的高温破坏极限间接确定产品的高温工作极限)。

2.5 振动步进应力试验

2.5.1 扫频共振点搜索和驻频

振动频率范围:5~500Hz;振幅或加速度:0.5g;振动形式:正弦扫频振动;扫频速率:≤1oct/min;轴向:X、Y、Z三个轴向;时间:1周期;驻频:在扫频结束后,并在共振点上经历30min振动;若有多个共振点,则在一阶共振点上驻频;若无共振点,则在30Hz处振动30min。

2.5.2 振动步进应力试验

振动步进应力试验的应力施加如图8、图9所示。振动条件如下:

振动频率范围:20~2000Hz;振动形式:Z轴随机振动;起始振动量级:0.01g2/Hz;振动步进步长:0.01g2/Hz;每个振动量级保持10min,在每个振动步进台阶都需要进行测试;手控器施加标称电压;振动步进应力试验终止条件:以8.577g作为振动步进试验结束量级,或者已经找到手控器的工作极限。

2.6 功能和性能检测

手控器的功能、性能检测依据手控器产品规范确定。试验前、中、后都应对其进行功能与性能检测。试验中测试连接图如图10所示。

3 手控器可靠性强化试验结果

3.1 低温步进试验

通过对手控器进行正弦振动试验,其试验条件为:(1)实验前准备:受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据;(2)温变速率:10℃/min;(3)起始温度:5℃;(4)低温步进温度:5℃、-5℃、-10℃、-15℃、-20℃、-25℃、-30℃;(5)每个温度台阶包括电控系统温度稳定时间与测试停留时间,共60min,具体包括在30min处开展通断电测试:3次,开展功能性能测试,并记录原始数据;(6)通电时间:每个台阶后30min,其他状态断电;低温步进应力试验终止条件:以-30℃为低温步进试验结束温度,或者已经找到电控系统的低温工作极限。其中手控器低温步进试验安装如图11所示,低温步进应力实际应力图如图12所示。在整个试验前、中、后过程中均未出现故障。

3.2 高温步进试验

通过对手控器进行正弦振动试验,其试验条件为:(1)实验前准备:受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据,试验过程全程通电;(2)温变速率:10℃/min;(3)起始温度:35℃;(4)高温步进温度为:50℃、60℃、70℃、80℃、85℃;(5)每个温度台阶包括电控系统温度稳定时间与测试停留时间,共60min,具体包括在15min处开展通断电测试:3次,45min处开展功能性能测试,并记录原始数据;高温步进应力试验终止条件:以85℃为高温步进试验结束温度,或者已经找到电源系统的高温工作极限。其中手控器高温步进应力实际应力图如图13所示。在整个试验前、中、后过程中均未出现故障。

3.3 温度循环试验

通过对手控器进行正弦振动试验,其试验条件为:(1)实验前准备:受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据;(2)高低温极限温度低一级,设定高温80℃,低温-25℃;(3)暴露时间:30min;(4)温变速率:10℃/min;(5)循环周期:10个循环;测试状态:高温全过程通电,在15min处开展通断电测试:3次,开展功能性能测试,并记录原始数据,高温结束时断电;低温在20min处开始通电,进行通断电测试:3次,开展功能性能测试,并记录原始数据。其中手控器温度循环实际应力图,如图14所示。在整个试驗前、中、后过程中均未出现故障。

3.4 温湿度步进试验

通过对手控器进行正弦振动试验,其试验条件为:(1)实验前准备:在不影响受试样机的功能及性能的情况下,尽量将受试样机的密封盖板或外壳取下,受试样品在实验室环境下稳定后,通断测试:3次,进行功能性能测试,并记录原始数据,试验过程全程通电;(2)起始温度:50℃,起始湿度:75%RH;(3)步进湿度:50℃,75%RH、50℃,85%RH、50℃,95%RH、60℃,75%RH、85℃,95%RH、60℃,95%RH;(4)温变速率:10℃/min;(5)每个温湿度台阶保持1小时;每个温湿度台阶包括控制台温度稳定时间与测试停留时间,共60min,具体包括在30min处开展通断电测试:3次,开展功能性能测试,并记录原始数据。其中手控器湿热步进实际应力图,如图15所示。在整个试验前、中、后过程中均未出现故障。

3.5 正弦振动试验

通过对手控器进行正弦振动试验,其试验条件为:(1)振动频率范围:5~500Hz;(2)振幅或加速度:0.5g;(3)振动形式:正弦扫频振动;(4)扫频速率:≤1Oct/min;(5)轴向:X、Y、Z三个轴向;(6)时间:1周期;(7)驻频:在扫频结束后,并在共振点上经历30min振动;若有多个共振点,则在一阶共振点上驻频;若无共振点,则在30Hz处振动30min。其中手控器的扫频监测传感器安装位置、X轴向扫频实际应力图、Y轴向扫频实际应力图、Z轴向扫频实际应力图,分别如图16—19所示。在整个试验前、中、后过程中均未出现故障。

3.6 随机振动步进试验

通过对手控器进行正弦振动试验,其试验条件为:(1)振动频率范围:20~2000Hz;(2)振动形式:Z轴随机振动;(3)起始振动量级:0.01g2/Hz;(4)振动步进步长:0.01g2/Hz;(5)每个振动量级保持10min,在每个振动步进台阶都需要进行测试;(6)电控系统施加标称电压;振动步进应力试验终止条件:以8.577g作为振动步进试验结束量级,或者已经找到电控系统的工作极限。在试验过程中手控器的Z轴向定频实际应力图和手控器出现故障位置图,分别如图20、21所示。

3.7 故障分析

在随机振动步进试验过程中出现一次故障,故障模式为手控器的面板显示器不亮,出现故障时的故障应力为功率谱密度0.07g2/Hz,有效值8.02g。为了找到故障原因立即停止试验,将手控器拆开观察内部结构,发现SB5板上的12V转5V电源振坏并脱落;现场立即更换SB5板上的12V转5V电源,更换后通电手控器面板显示器正常显示,说明振动导致板上的电源脱落引发故障。通过故障分析发现在生产过程中由于工艺的缺陷导致电容引脚虚焊,因此在振动过程中容易出现电容引脚脱落。通过改进工艺设计,对改进后的手控器进行回归验证,在验证过程中未发生类似故障,说明改进有效。

4 结 论

本文通过对某系统的手控器进行可靠性强化试验,将产品在设计、工艺、电子元器件选择等方面引入的缺陷快速激发成故障。通过对已有的故障模式进行详细分析,找到其真正的失效机理,并针对故障模式提出了相应的改进措施,再通过回归验证试验验证了其有效性。因此,可靠性强化试验技术在实际应用中证明了其有效性,可以从本质上提高产品固有可靠性、环境适应能力和技术成熟度水平,降低手控器在使用过程中发生故障的概率。同时在一定程度上能够缩短产品的研制时间,节约研制成本。

参考文献:

[1] 郭振华.电子门锁可靠性强化试验技术研究 [D].广州:华南理工大学,2018.

[2] 潘广泽,刘文威,李小兵,等.可靠性强化试验技术在伺服系统中的应用研究 [J].电子产品可靠性与环境试验,2018,36 (1):1-7.

[3] 王学孔,张钟文,钟云龙.可靠性强化试验技术在机电产品中的应用研究 [J].电子产品可靠性与环境试验,2016,34(5):51-56.

[4] 姚军,曹心宽,姜同敏.可靠性强化试验定量评估方法 [J].北京航空航天大学学报,2006(1):117-120.

[5] 姜海勋,叶建华,李志强.可靠性强化试验技术在全压智能探头研制中的应用 [J].装备环境工程,2013,10(6):140-145.

[6] 范志锋,齐杏林,雷彬,等.可靠性强化试验及其在引信中的应用 [J].探测与控制学报,2008,30(6):8-11+20.

[7] 杨学印.可靠性强化试验技术工程实践探析 [J].环境技术,2018,36(1):28-32.

[8] 李豇.可靠性强化试验技术及应用 [C]//2015年全国机械行业可靠性技术学术交流会暨第五届可靠性工程分会第二次全体委员大会.2015年全国机械行业可靠性技术学术交流会暨第五届可靠性工程分会第二次全体委员大会论文集.中国江苏常州:出版社不详,2015:116-118.

[9] 姜海勋,叶建华,李志强.可靠性强化试验技术在全压智能探头研制中的应用 [J].装备环境工程,2013,10(6):140-145.

[10] 陈循,陶俊勇,张春华.可靠性强化试验与加速寿命试验綜述 [J].国防科技大学学报,2002(4):29-32.

[11] 吴戈,姜同敏,万博.武器装备中电子产品模块级可靠性强化试验 [J].舰船电子对抗,2007(4):111-113.

[12] 何文波,张涛,郝苗苗,等.可靠性强化试验在高可靠性产品设计中的应用 [J].电子产品可靠性与环境试验,2013,31(S1):29-35.

作者简介:刘意(1973-),男,汉族,四川大竹人,项目经理,本科,主要研究方向:电子产品质量与可靠性研究工作;通讯作者:高军(1978-),男,汉族,湖南长沙人,高级工程师,硕士研究生,主要研究方向:仪器设备产品质量与可靠性工作;刘洋(1991-), 男,汉族,四川成都人,硕士研究生在读,主要研究方向:仪器设备产品质量与可靠性工作;王红涛(1990-),男,汉族,山东金乡人,技术工程师,硕士研究生,主要研究方向:仪器设备产品质量与可靠性工作;刘建南(1989-),女,汉族,河南南阳人,质量与可靠性体系工程师,主要研究方向:产品质量与可靠性工作。