1 微机电系统(MEMS)现状和发展趋势

随着智能制造和物联网的快速发展,传感器作为数据采集的入口,其关键器件的作用越来越重要。万物互联时代必将使智能终端大规模推广应用,传感器的市场需求也会随之急剧增加,并且主要应用类别逐渐向具有高技术含量的MEMS传感器领域转移。

MEMS是融合微电子和微机械加工技术,将微型传感器和微型执行器以及信息处理单元等集成于一体并实现特定功能的微型智能系统。MEMS传感器作为获取信息的关键器件,其类别繁多、应用广泛,具有质量轻、体积小、能耗低、精度高、稳定性好、集成度高以及耐恶劣工况等技术特点,对各种传感系统的微型化、集成化、模块化发展起着巨大的推动作用,已在航空航天、军事装备、工业控制、生物医疗、环境监测、汽车工业、通信通讯及智能电子产品等关键高新技术领域中得到了广泛的应用,成为国民经济和军事发展过程中的关键技术。

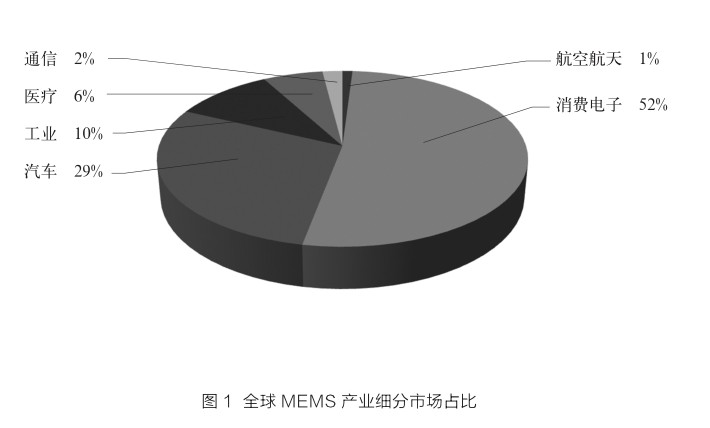

根据市场研究机构IC Insights发布的报告,2018年全球传感器市场规模约为215.8亿美元,其中MEMS传感器市场份额占比为78%,2018年MEMS传感器销售额增长11%,达到168.3亿美元,其中消费电子和汽车是MEMS应用的支柱性产业,共计占到MEMS应用产业规模的80%以上。预计到2020年,全球MEMS产业将超过200亿美元。全球MEMS产业细分市场占比见图1。

全球前10名MEMS器件厂商占據了大部分市场份额,2017年营业收入超过2亿美元的有20家,其中传感器行业5大领导者企业——博世有限公司、意法半导体(ST)集团、美国德州仪器公司、安华高科技公司、惠普公司占据市场份额的1/3,营业收入合计约43亿美元[1]。中国作为世界最大的电子产品制造基地,MEMS器件使用量约为全球的1/4。2017年,中国MEMS传感器市场销售额将达到41亿美元。

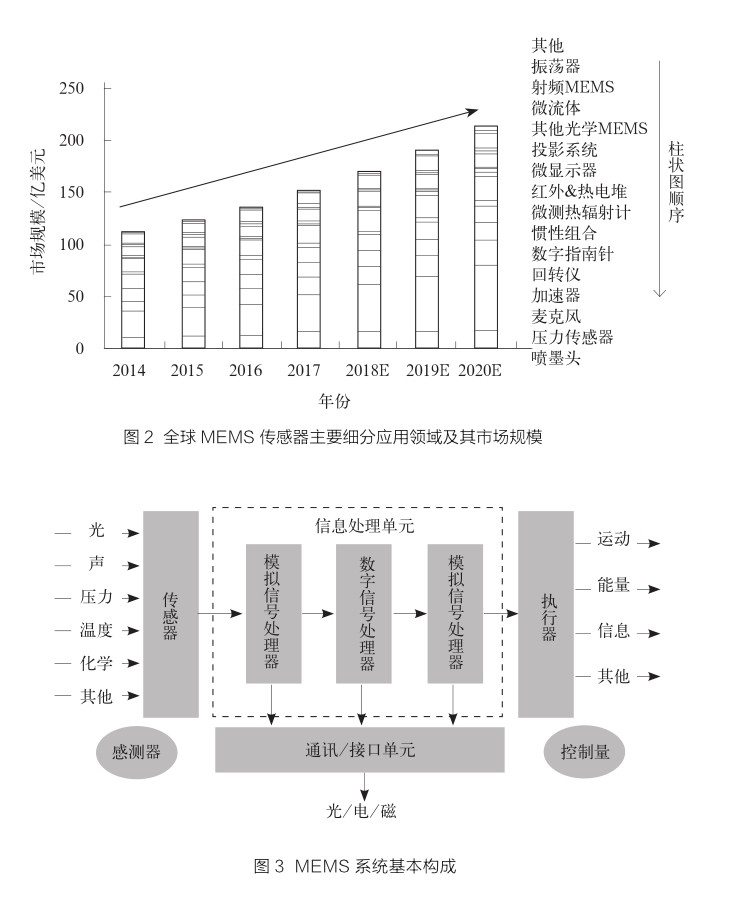

全球MEMS传感器主要细分应用领域及其市场规模详见图2。由于笔记本、平板电脑和智能手机等消费类电子产品的巨大市场需求,以及具有广阔增长潜力的可穿戴类电子设备和物联网应用市场的带动作用,MEMS传感器产业发展将进入快速发展时期。

随着人们生活应用的不断拓展,要求能够监测多种物理参量功能的传感器需求也变的非常普遍,传感器未来发展趋势是朝着多功能、集成化、模块化方向发展,目前具有多种传感功能集成的MEMS器件也出现在应用市场。如惯性MEMS传感器已经推出了三轴、六轴甚至九轴等不同组合的集成模块,将陀螺仪、地磁计以及加速度传感器等MEMS器件集成于一体,既满足了生产厂商要求器件体积小、成本低、功能多样的需求,又提升了用户多元化的体验。

2 MEMS技术原理及其分类应用

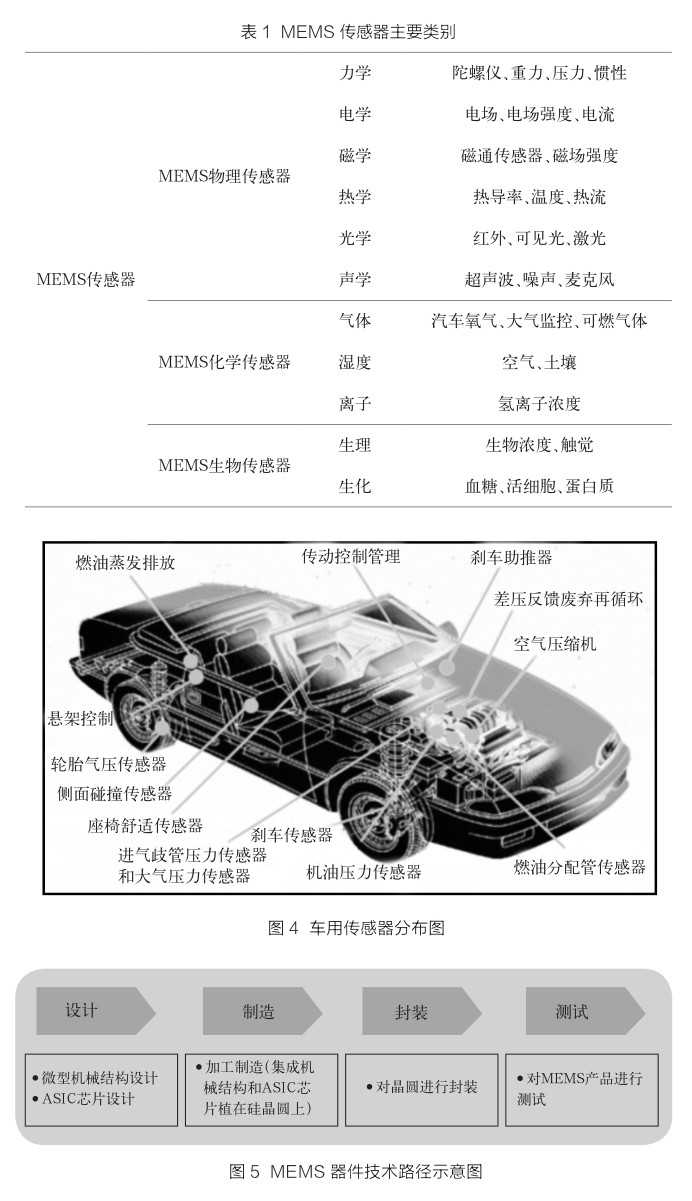

MEMS基本结构分为传感器、执行器、信号处理单元以及通讯接口单元,其基本结构如图3所示。MEMS传感器以半导体制造技术为基础,将微电子技术和微机械加工技术相结合,采用氧化、光刻、扩散、外延等半导体制备技术,结合硅料腐蚀、固相键合、微细加工、LIGA等工艺,应用以上技术工艺制备三维微型单元并与特定用途的薄膜材料、控制电路相结合,实现对压力、重力、磁场、光强、温度、湿度、声量、流量、热量、浓度等各类物理或化学参数的探测[2]。

MEMS传感器分类方法也分多种,按照工作原理可分为物理传感器、化学传感器和生物传感器,其中每种MEMS传感器又可分多种小类,不同类别MEMS传感器可测量不同的参量,实现各种特定功能。

MEMS物理传感器又可分为力学、电学、磁学、热学、光学、声学等6类传感器;MEMS化学传感器可分为气体、温度、离子等3类传感器;MEMS生物传感器可分为生理和生化2类传感器。传感器类别具体划分见表1所示。

目前市场上常用的MEMS传感器主要包括压力传感器、惯性传感器、加速度计、陀螺仪等。消费电子领域是MEMS传感器的最大应用市场。在三星公司、苹果公司、华为技术有限公司等高端手机中共使用了超过14颗传感器,分别是陀螺仪、加速度计、电子罗盘、压力传感器、位移传感器、光线传感器、指纹识别传感器、成像传感器、硅麦克风和图像处理传感器等。随着平板电脑、智能手机功能的不断发展,消费电子领域的传感器使用量也会增加,预计将为全球MEMS传感器市场带来8%以上增长率。汽车也是MEMS传感器应用较大的市场,一般而言高端汽车都会使用超过30颗MEMS传感器,车用传感器分布情况见图4,其中压力传感器超过10个,目前绝大部分的轮胎压力监测系统中采用的是基于MEMS技术压力传感器。未来汽车领域的发展趋势是使用更多的传感器来提升车辆的安全性以及舒适度。

3 MEMS关键技术

MEMS是基于集成电路、微电子及微细加工等技术且紧密交叉的现代信息技术前沿研究领域。MEMS器件因其内部单元为纳米级别且结构复杂,尺寸控制及其严格,所以对制备技术及加工工艺要求极高。

MEMS传感器核心关键技术在设计及其制备加工环节[3]。MEMS是结合了半导体制备技术和机械微细加工工艺的微型器件,制造技术以及工艺难度比半导体芯片制备更难。MEMS技术路径主要由仿真设计、加工制造、集成封装、测试分析等4部分构成,图5为MEMS技术路径示意图。

3.1 MEMS设计及仿真技术

MEMS设计及仿真技术涉及内容广、技术要求高、综合性强。需要根据MEMS器件的功能原理作为设计指导,通过计算机的模拟仿真进行验证分析并迭代优化。MEMS顶层设计涵盖后续的机械加工、封装集成以及测试分析等各环节,对器件的功能参数起着决定性的影响。与微细加工制备技术相比,MEMS器件设计及仿真技术要求更高。目前MEMS器件设计及仿真技术的是朝着自动化、智能化的趋势发展,不断提升产品的功能集成度以及实用性,满足多元化的市场需求。

MEMS传感器系统设计关键点主要体现在信号与能量之间的转换。MEMS系统设计仿真分析方法主要包括有限元法(FEM)、边界元法(BEM)、有限差分法(FDM)等。MEMS设计可分为工艺级、器件级、系统级等不同的层次,其设计难度依次递增。

MEMS系统级设计综合各系统框架进行整体性分析,其设计采用自顶层结构自上而下的建立各分子系统动态模型进行分析,減少了系统间多种信号和能量之间的转换。MEMS器件级设计为特定性的功能模块,需要开展重复性的参数分析,可采用数值分析法对大批量的数据信息分析比较,作为器件设计的理论依据。MEMS工艺级设计主要保证尺寸精密度并进行微细加工,因此与微细加工技术紧密相关。

MEMS传感器设计首先对功能需求、性能特性以及加工要求进行综合分析,构建系统基本框架结构,梳理系统设计基本方向;然后根据系统基本框架结构进行功能模块以及单元结构的布局,再利用信号评测电路对电子线路和机械结构布局进行整体性优化改进,从而形成完整结构布局。在MEMS系统设计中从顶层开始结构设计及布局,在系统结构模型构建过程中对各功能结构进行分工,同时关注各系统之间的信息反馈,如果发现系统结构间存在问题及时进行调整。

3.2 MEMS微细加工制备技术

MEMS传感器通常采用微缩比例的孔道、腔体、悬臂等机械零部件常用结构。MEMS器件加工技术与半导体制造工艺类似,均采用批量处理模式的微细加工制造技术工艺,其特点是能大幅减少规模化生产成本。MEMS制备技术工艺主要包括体微加工、表面微加工和LIGA工艺(三维微细加工工艺),体微加工、表面微加工2类制备加工技术工艺都是基于集成电路制备技术,所使用的基本材料为硅材料[4]。而LIGA工艺加工的材料可以采用金属、聚合物等不同材质。

体微加工技术是在硅衬底上通过各向异性刻蚀制备各种微型机械构件。该技术采用对硅材料的腐蚀得到小深宽比且外形结构简单的微细机械结构零件,技术优点是资金投入少、加工设备简单,可以将大尺寸硅片批量制备成高精度MEMS器件,同时该技术还可以去除因为研磨制备工艺造成的剩余机械应力,降低了器件的不良率,提升了器件性能的可靠性和稳定性。

表面微加工技术是通过表面生长及光刻等工艺在基底逐层构造各种微细机械部件。该技术可以通过掺入各种材料制备结构比较复杂的器件,一般采用的淀积技术分为化学工艺和物理工艺2大类,化学工艺包括有化学气相沉积、电镀;物理工艺包括物理气相淀积、蒸发;刻蚀技术采用干法刻蚀和湿法腐蚀等工艺。表面微加工技术的缺点是技术工艺复杂,加工设备价格高昂。

LIGA技术是制版、电铸、注塑的德文缩写,是一种基于X射线光刻技术的三维微细加工工艺技术。与传统微细加工方法相比,采用LIGA技术可批量制备大深宽比、结构复杂的MEMS器件,同时对加工材料的范围也比较广,可对金属、陶瓷、塑料、聚合物等材料进行加工。其工艺流程为辐射、显影、电铸、剥模、充模、脱模、电铸成型等步骤,在批量制备器件时充模、脱模、电铸成型等工艺步骤可重复进行。

3.3 MEMS封装及测试技术

MEMS传感器的功能原理以及器件结构差异性很大,同时封装形式的多样性以及技术复杂,导致部分MEMS器件的封装以及测试成本占比极高。MEMS传感器技术中,器件封装及系统测试也是关键环节之一。其封装方法以及系统测试分析决定着MEMS传感器的功能稳定性和可靠性。

MEMS器件封装技术可分为倒装封装、单片集成封装以及多芯片封装等。MEMS传感器采用专用电子电路集成芯片进行采样及驱动,倒装封装技术是将IC芯片正面倒置朝下并与基板封装,其优势是可从芯片四周引出接口与其他电子线路连接,提升了器件的运行速度,其封装结构更轻薄、体积更小巧、信号传输更高效。单片集成封装是指在基底上形成微型结构以及线路,使其构成完整系统,其具有内部互连长度短、电气特性优异、结构小、接口接点密度高等优点,是MEMS器件封装较理想方式;多芯片组件封装是指封装器件中包含2个及其以上芯片通过基板联接构成的封装形式,该组件封装结构属于系统级封装,包含器件所需的信号接口、散热控制、机械支撑等功能。多芯片封装技术是MEMS器件封装的发展趋势,其具有线路密度高、尺寸结构小、工作频率高、运行效率优、制备成本低等特点。

MEMS器件测试分为晶圆级测试和成品级测试。晶圆级测试主要在MEMS传感器研发阶段,其工作主要包括验证器件的功能实现以及能否正常工作,器件性能参数的一致性,研发工艺流程的稳定性。通过测试可以得到前期性能特性指标以及相关数据进行优化分析,相较于成品测试,晶圆级测试可以及早发现设计阶段存在的问题并进行改进,提升产品开发效率,降低成本,对于MEMS器件产业化具有重要意义。MEMS器件成品级测试不仅包括器件测试,同时还需要将器件参数指标进行调整,输出特性进行补偿、参数标定等工作。成品级测试目前还没有自动化测试设备,工作量大,测试时间长,因此占据了MEMS器件约30%的成本。

4 结语

MEME器件产业技术门槛高,工艺流程复杂。因MEMS传感器功能多样、种类繁多以及应用场合不同,其设计原理、系统结构以及封装形式也各不相同,所以MEMS器件并没有通用化的制备工艺流程。

制备技术工艺特点是一类器件产品对应着一种制备生产工艺[5]。不同的MEMS传感器之间没有标准工艺流程,产品技术指标较多,每类传感器实现批量生产都需要从前端开始研发投入,工艺研发时间长且成品率比传统半导体器件行业更低,因此MEMS传感器产业发展需要在材料、设计、工艺、设备等产业链各环节进行持续长期的高投入。

全球主要发达国家都把MEMS传感器产业列为国家发展战略,我国政府同样对MEMS传感器产业高度重视,将其作为战略性新兴产业重点发展。目前我国在MEMS传感器领域存在产业链上游的设计、工艺、材料等环节技术薄弱,在系统应用及配套解决方案提供服务不到位,以及MEMS产业资源分布不均等问题。今后5年是我国MEMS传感器产业快速发展的关键时期,我国传感器产业布局主要包括长三角、珠三角、京津冀地区和东北 3省等区域。MEMS产业发展比较好的地区正在逐步形成产业集聚效应,已经初步构建了比较完备的MEMS器件产业体系和科研创新机制,突破了一批核心关键技术,为MEMS器件产业化奠定了技术基础。未来可依托具有优势的产业集聚区,由企业和科研院所组成产学研用相结合的立体化发展模式,完善产业投融资环境和技术成果转化机制,突出产业要素集聚优势,打造产品品牌效应,合理调整产业结构以及健全MEMS产业链,形成技术自主创新能力强、产业链配套齐备的传感器产业基地,引导推动MEMS传感器产业快速健康发展。

参考文献

[1] 郝旭欢,常博,郝旭丽.MEMS传感器的发展现状及应用综述[J].无线互联科技,2016(3):95-96.

[2] 赵超,焦斌斌.面向物联网应用的MEMS传感器技术[J].高科技与产业化,2016(11):52-57.

[3] 刘青.微电子机械系统的制造及其应用[J].机械设计与制造,1997(5):9.

[4] 关荣锋,汪学方,甘志银,等.MEMS封装技术及标准工艺研究[J].半导体技术,2005(1):50-54,65.

[5] 荣伟彬,谢晖,孙立宁.用于MEMS传感器批量制造的微装配系统[J].传感技术学报.2006(5):1573-1579.